一、 概述

1.1 动力电池测试系统概述

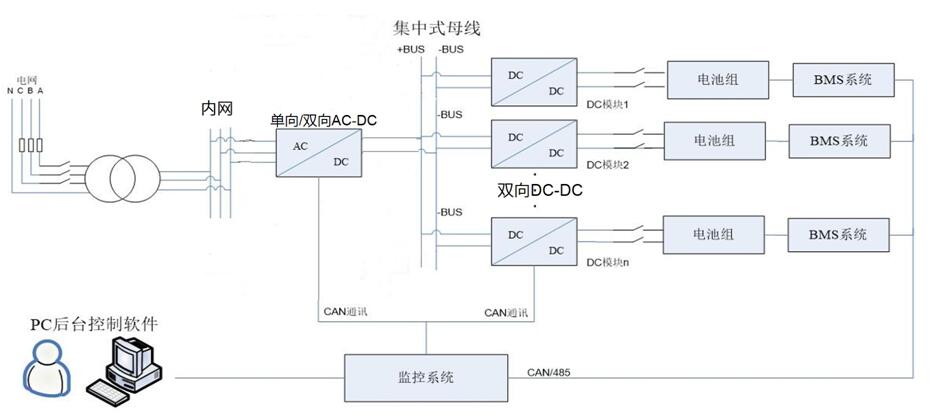

动力电池测试系统是由AC-DC、DC-DC电能转换,回路及数据采集与处理的实时计算机控制系统构成的网络架构。 各DC-DC模块下位机硬件(测试回路与数据采集)通过网络适配器与上位计算机相连;各组硬件之间可以通过局域网或因特网连接;各DC-DC模块设备可以共用统一的上位机操作系统,实现标准的动力电池产线批量测试。DC母线共用式电池包充放电测试系统,既提高了测试效率,还降低了产品的使用成本。

|

序号 |

设备名称 |

型号 |

数量(套) |

技术参数与说明 |

|

1 |

动力电池测试系统 |

WLD-300-550 |

1 |

高压直流母线电压:550Vdc; 双向DCDC额定电流:300Adc; 双向DCDC超载电流:375Adc; |

|

2 |

上位机管理系统 |

WLD-Solution |

1 |

动力电池测试管理软件/PC硬件 |

1.3软件系统结构

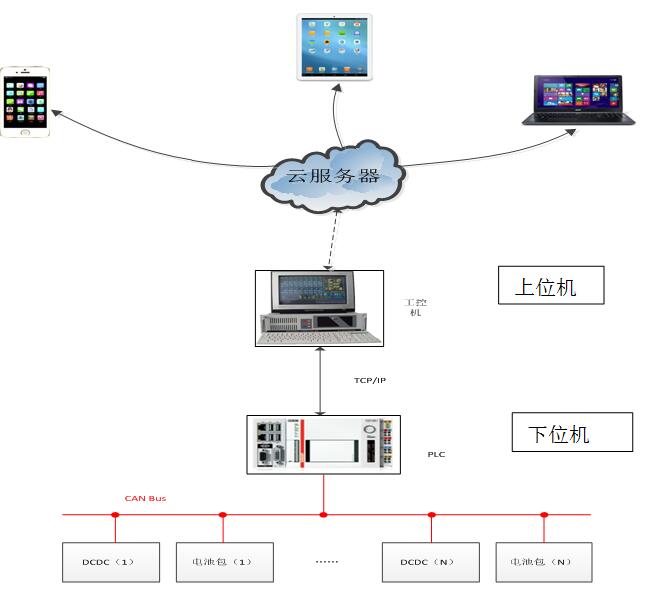

上位机软件由十几个软件模块组成,全部集成在一套上位机操作管理软件中。下位机DPS位于设备内部,将上位机指令下发给测试设备实现各种操作,同时将测试数据回传给上位机数据库。上位机软件Server与client高度一体化集成,保证测试系统长期稳定运行。同时上位机软件具有细分化的操作和功能权限,适用于不同使用者的需要。Server以TCP/IP方式与下位机通讯。

下位机DPS实现实时监控DCDC和电池包,上位机实现人机交互、指令上传下行、本地数据库、状态识别与判断等功能;云服务器用于实现充放电管理决策以及电池自动测试工艺流程建模、远程监控等

1.4 系统的可扩展性

考虑到用户对动力电池测试的未来扩展要求,本方案提供的系统对于测试系统的扩展(除了额定电流/电压/功率)都具有较好的灵活性,便于用户将来可能的系统扩充和调整。

例如:数采系统具有可扩展的特点;

上位机软件管理系统具备管理多台测试设备的预留接口;

1.5动力电池测试标准

1.5.1

国际标准

国际标准化组织标准(ISO)

国际电工委员会标准(IEC)

美国汽车工程师学会标准(SAE)

日本电动车辆学会标准(JEVA)

欧洲标准化技术委员会(CEN)

1.5.2

国际标准协会

USABC(美国先进电池联合会)

FreedomCar(自愿合作的汽车研究计划2002~长期计划)

PNGV(新一代汽车合作伙伴计划19942004)

1.5.3

满足2015年4月颁布的新国标

QC/T 741-2014车用超级电容器

GB/T 31467.1-2015电动汽车用锂离子动力蓄电池包和系统第1部分:高功率应用测试规程

GB/T 31467.2-2015电动汽车用锂离子动力蓄电池包和系统第2部分:高能量应用测试规程

GB/T 31467.3-2015电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求及测试方法

二、技术参数介绍

2.1 电气回路图

|

序号 |

类目 |

详细类目 |

参数 |

|

|

1 |

DC电压 |

高压侧DC电压(V) |

100-800VDC (可设置) |

|

|

|

|

低压侧DC电压(V) |

80VDC-输入侧直流电压 (可设置) |

|

|

2 |

DC电流 |

高压端DC电流(A) |

(0-350)A (可超载375A≥60s) |

|

|

|

|

低压端DC电流(A) |

(0-350)A (可超载375A≥60s) |

|

|

3 |

额定功率 |

输出功率(输出电压350V) |

额定60KW持续,最大80KW不持续 |

|

|

4 |

转换效率 |

输入500V,输出300V |

≥95%(在测试条件下取得) |

|

|

5 |

**变比 |

高压电压:低压电压 |

10:1 |

|

|

6 |

通道电压稳定精度 |

动态 |

2% (≤满量程的±0.1%FSR(0~40)℃) |

|

|

|

|

静态 |

1%(≤满量程的±0.1%FSR(0~40)℃) |

|

|

7 |

通道电流稳定精度 |

动态 |

5%(≤满量程的±0.1%FSR(0~40)℃) |

|

|

|

|

静态 |

1%(≤满量程的±0.1%FSR(0~40)℃) |

|

|

8 |

工作模式 |

设备具有斜坡充放电、恒压充放电、恒流充放电、恒功率充放电、恒负载放电功能;SOC标定;具有电池内阻测量功能(按照国标配置) |

||

|

9 |

保护 |

过压、欠压、过流、过热 |

||

|

10 |

方向转换 |

双向DCDC接受RS485或CAN指令在线转换充电、放电状态 |

||

|

11 |

通信接口 |

RS485,全隔离 |

Modbus,RTU协议 |

|

|

|

|

CAN2.0A/B,全隔离 |

**1M/S |

|

|

12 |

通信功能 |

通过通讯功能能够控制系统的启动、停止、工作模式、电压、电流值等的设定 |

||

|

13 |

数据采集间隔 |

10ms |

||

|

14 |

可持续的数据采集间隔 |

999HRS:59M:59.99S |

||

|

15 |

程序步数 |

≤9999 |

||

|

16 |

程序步数设置时间 |

999HRS:59M:59.99S |

||

|

17 |

程序循环次数 |

≤99999 |

||

|

18 |

动态响应能力(电池负载,电流无超调,可接受电压为限制条件) |

0到充电或放电(100%满量程设定):≤20ms 充电到放电(100%满量程设定):≤40ms 放电到充电(100%满量程设定):≤40ms |

||

|

19 |

安时数 |

* 9999.9 |

||

|

20 |

瓦时数 |

* 99999 |

||

|

21 |

能量回收 |

能量在DC母线均衡循环使用,避免电网污染及逆变损耗 |

||

|

22 |

外部CAN通讯 |

外部CAN变量参与系统工作控制,含CAN卡及标配CAN通讯线1根,接受.dbc文件导入,接受客户手动添加CAN变量,所有接收CAN变量可以作为限定条件并存储到上位机软件中,上位机软件系统变量可以传送给客户端; |

||

|

23 |

绝缘电阻 |

输入—机壳≥200MΩ/500VDC |

||

|

24 |

抗电强度 |

输入—机壳≤20mA 1.5kVDC/1min |

||

|

25 |

接地导通电阻 |

外壳与安全接地线之间≤0.1Ω/10A |

||

|

26 |

尺寸 |

WLD-DC200A:390*360*270(mm)(长*宽*高) |

||

|

|

|

WLD-DC350A:390*540*270(mm)(长*宽*高) |

||

|

27 |

重量 |

WLD-DC200A:30KG |

||

|

|

|

WLD-DC350A:50KG |

||

三、软件系统功能介绍

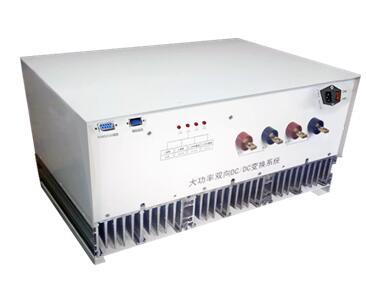

图2:带防反接功能电池包测试系统图