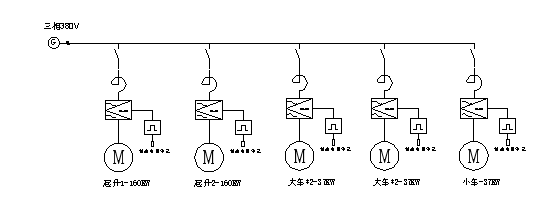

行车系统图如下:

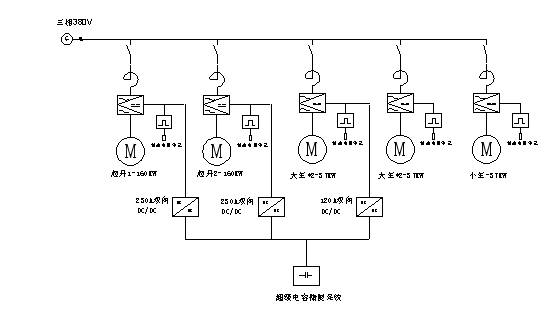

根据现场情况,节能方案如下:

因为主要的再生发电来源是起升的重力势能和行走的动能,所以对两个主升变频器和一个大车变频器进行节能实施。

1. 节能器的一次系统图如下:

2. 输入端保护

节能系统对行车变频器直流输入进行了一系列保护,保护框图如下:

只有在高压输入不反接、变频器直流母线对地绝缘符合要求、节能系统对地绝缘符合要求、行车变频器正常开机的情况下,输入保护系统才会启动预充电路,使变频器直流母线和节能器直流母线友好并联,不产生系统投入的冲击电流,在预充正常且节能器直流母线电压被预充到和变频器直流母线电压基本相等的情况下,节能器系统会吸合高压开关,完成节能器高压输入端和变频器直流母线的连接,系统运行于正常节能状态。

在行车停机或检修时,一旦变频器断电,节能器系统会很快检测到高压欠压,迅速断开高压开关,输入保护系统随即启动,执行失电保护,断开预充电路,与变频器完全脱离。

同时节能器在高压开关吸合前和正常运行过程中会一直监测直流系统的对地绝缘,一旦发现绝缘降低,会立即停止节能器的运行并报警指示。绝缘监测系统除了能保护节能器系统外,还可以帮用户监测变频器的直流对地绝缘,对用户有很好的参考意义,相当于对变频器电机保护的一个很好的功能补充。

3. DC/DC保护

120A双向 DC/DC的技术参数

|

序号 |

电气类目 |

详细类目 |

规格 |

|

1

|

直流电压 |

高压侧直流电压(Vdc) |

400-750 |

|

低压侧直流电压(Vdc) |

200—500 |

||

|

2 |

直流电流 |

高压侧直流电流(A) |

不大于120A |

|

低压侧直流电流(A) |

不大于120A |

||

|

3 |

转换效率 |

输入600V,输出300V |

95% |

|

4 |

额定功率 |

输出功率(输出电压400V) |

50KW,最大功率60KW |

|

5 |

通信接口 |

RS485,modbus rtu |

|

230A双向 DC/DC的技术参数

|

序号 |

电气类目 |

详细类目 |

规格 |

|

1

|

直流电压 |

高压侧直流电压(Vdc) |

400-750 |

|

低压侧直流电压(Vdc) |

200—500 |

||

|

2 |

直流电流 |

高压侧直流电流(A) |

不大于230 |

|

低压侧直流电流(A) |

额定230,最大250 |

||

|

3 |

转换效率 |

输入600V,输出300V |

95% |

|

4 |

额定功率 |

输出功率(输出电压400V) |

100KW,最大120KW |

|

5 |

通信接口 |

RS485,modbus rtu |

|

DC/DC保护功能如下表:

|

序号 |

电气类目 |

详细类目 |

|

1

|

硬件保护 |

高压开关过流脱开保护 |

|

高压直流熔断器1.25倍额定过流熔断保护 |

||

|

2 |

限流保护 |

DC/DC严格执行限流,限制电流不超过额定电流 |

|

3 |

过流保护 |

DC/DC检测到电流无法限流且超过过流值时,执行保护 |

|

4 |

电压保护 |

高压过压、高压欠压、低压过压、低压欠压 |

|

5 |

过热保护 |

DC/DC检测每个IGBT模块的稳定,超过过热值时执行保护 |

|

6 |

过冷保护 |

当环境温度低于节能器启动温度时,节能器不启动 |

|

7 |

IGBT保护 |

任何一个IGBT报故障后,相应的DC/DC都将停止运行 |

|

8 |

超容保护 |

超容模组报故障后,所有DC/DC都将停止运行 |

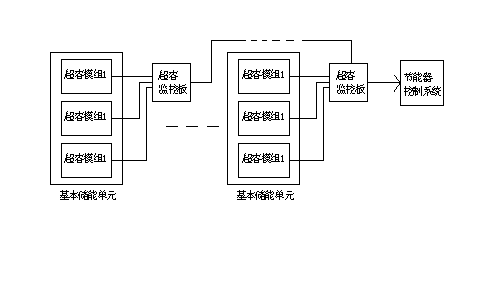

4. 超级电容监控保护

超级电容储能系统有完善的保护监控系统,保护框图如下:

每个超容模组内部有采样系统,针对内部18个超容单体的温度安装了热敏电阻探头(NTC),对每节单体的电压进行了监控。我们将每三个超容模组做为一个单元进行集中监控,超容监控板对模组的采样信号汇总成保护信号,传输到下一级,最终传输到节能器控制系统。任何一个超容单体出现了故障,节能器都将停止工作并报故障信号,相应的超容监控板会用指示灯指示出报故障的超容模组。

4.1 基本储能单元

节能器的超级电容储能单元选择3000F/2.7V电容单体,每18只电容单体由厂家通过激

光焊连接成166F/48V电容模组,所以基本储能单元即为超容模组。

4.2 超容模组配置

通过现场查勘以及咨询厂方人员,已知行车参数如下:

钢丝绳和吊钩质量:2吨;

夹具质量:20吨;

吊装钢板质量:70吨;

提升下探高度:3-4m,按3m计算。

一个操作周期夹具下探3m,满载上升3m,满载下探3m,夹具上升3m。

节能器回收的为重力势能,即夹具下探时产生的再生电能和满载下探时产生的再生电能,储能式节能器如果需要吸收全部势能,则必须满足超容储能的能量大于等于满载下探时产生的能量。

满载下探时的再生能量为 W1=mgh=92000×9.8×3=2704.8KJ;

考虑到电动机的发电效率、系统效率、平均负载率等,取η=0.7,则最大回收能量W2:

W2=η×W1= 0.7×2704.8=1893KJ

单个超容模组电压区间18V-48V,可储存能量为164KJ。

故节能器配置模组数量为11组,共计可储存能量1804KJ。

4.3 DCDC配置

两台起升变频器配置2台230A的DCDC,大车变频器配置1台120A的DCDC,共计配置DCDC基本120A模块5台。

1. 满载下探势能

W2=1800KJ=0.5KWH

2. 夹具下探势能

W3=0.7*22000*9.8*3=453KJ=0.125KWH

3. 节电量计算

一个操作周期节电量:0.5+0.125=0.625KWH

一小时操作28次节电量:0.625*28=17.5KWH

一天节电量:420KWH

一年按300天计算,则节电量:12.6万KWH

单台行车实施节能后,年节电12.6万度,折合

年节约标煤:42吨;

年减少CO2排放量:125吨;

年减少SO2排放3.8吨;

减少氮氧化物排放1.9吨;

相当于年植树造林1000亩。

我们以威海港的一个相似案例说明节能效果。

1. 威海港门机安装现场

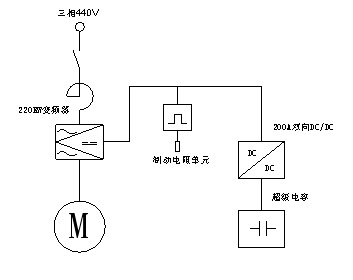

2. 威海港门机节能系统图

起升支持变频器节能系统图

3. 节能效果测试

(1)测试方案:节能器不投入运行的情况下,用功率分析仪测试220KW变频器(起起升支持)输入端电度E1,然后节能器投入运行,再用功率分析仪测试220KW变频器(起升支持)输入端电度E2。这样节能率为:![]() 。

。

(2)测试仪器:日本原装进口高精度功率分析仪:HIOKI 3390。

(3)测试周期:五个工作周期。

(4)测试工况:卸煤、装煤、垂直升降。

(5)测试数据

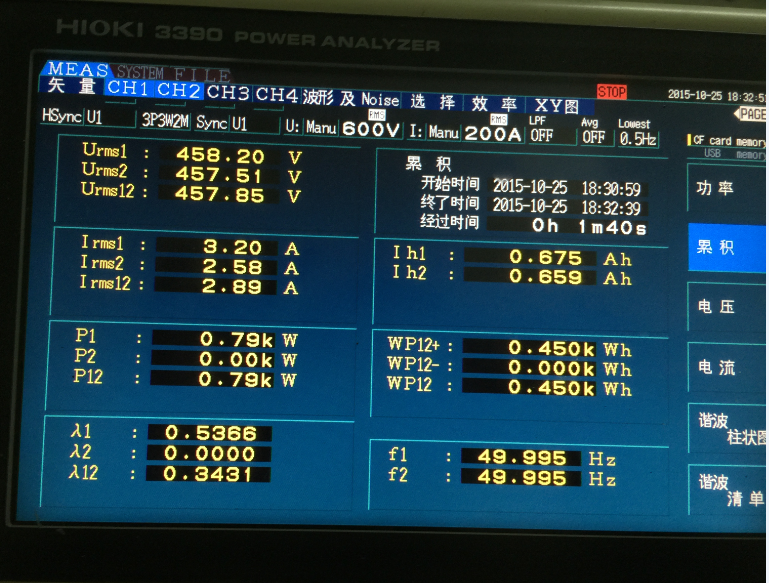

A.吊机在卸煤操作时,用日置功率分析仪3390测试了节电率

起升支持节能器开启 起升支持节能器关闭

由上图得出卸煤时,起升支持节电率 = ![]() = 34.7 %

= 34.7 %

以上测试基于单个作业周期,由于工况不同和操作不同,节电率会有所不同。

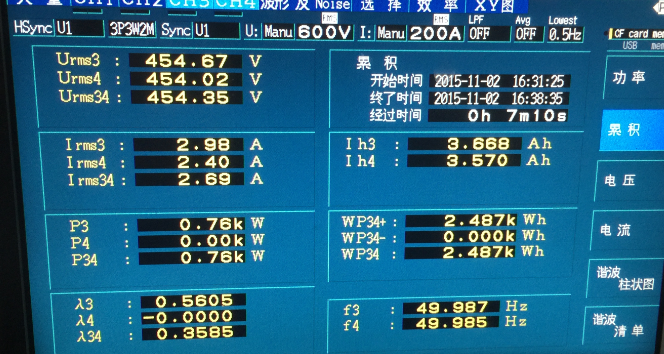

B.吊机向船装煤操作时,用日置功率分析仪3390测试了节电率

起升支持节能器开启 起升支持节能器关闭

由上图得出装煤时,起升支持节电率 = ![]() = 48.1 %

= 48.1 %

以上测试基于5个向船装煤作业周期,由于工况不同和操作不同,前后用电量会有所不同。

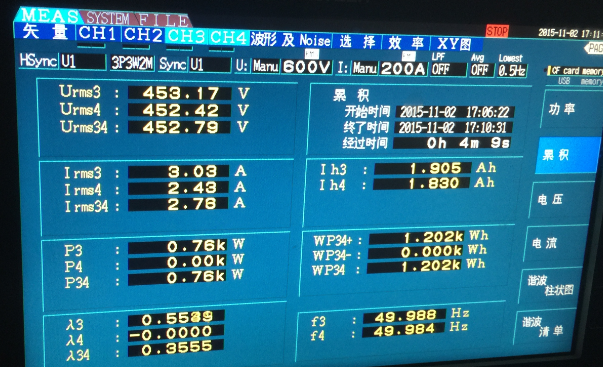

C.吊机垂直升降操作时,用日置功率分析仪3390测试了节电率:吊机带动8吨的吊斗,从地面上升到限速位置,然后再下放到地面,连续五次为一个测试周期。

起升支持节能器开启 起升支持节能器关闭

由上图可得出垂直起降时,起升支持节电率 = ![]() = 40.1 %

= 40.1 %

以上测试基于5个垂直升降周期,人工操作,高度误差控制在1米之内。

(6)节能总结

根据测试结果可以得出如下结论:

装煤平均节电率 = 48.1 %

卸煤平均节电率 = 34.7 %

装卸非粉尘类货物节电率(等同于垂直升降节电率)= 40.1 %